Mijn verhaal gaat terug naar eind maart 2014. Het geeft maar weer eens aan hoe lang projecten in de afsluiterbranche kunnen duren. Vooral als het om speciale, maatwerk afsluiters voor kritische toepassingen gaat.

Pumps & Valves

Het begon allemaal tijdens de beurs Pumps & Valves (26 & 27 maart in Antwerp Expo). Tijdens deze vakbeurs voor pompinstallaties en uitrusting voor industriële processen deelden wij een stand met onze ‘zuster’ uit de Indutrade Benelux-holding, Hanwel België.

Verstopte nozzles

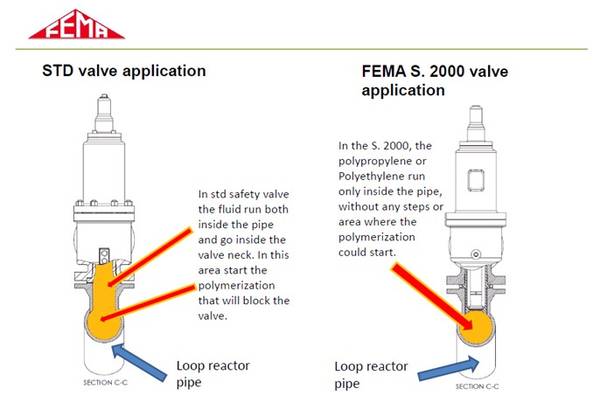

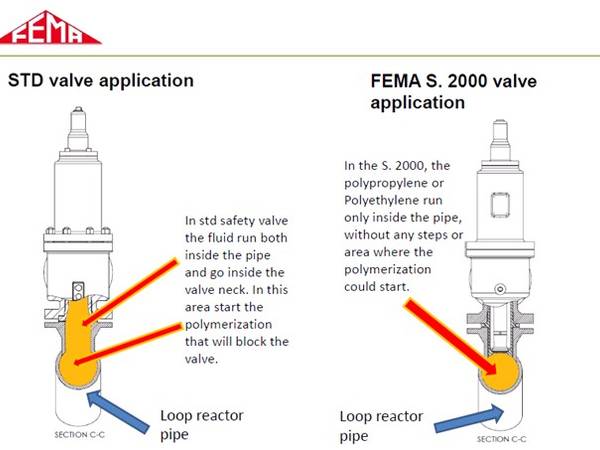

Op een gegeven moment stapt er een beursbezoeker met een prangende vraag onze stand op. Deze process engineer van een groot chemisch bedrijf heeft problemen met afsluiters die niet goed openen. Door polymerisatie van het medium raakt de inlaat-nozzle op de pijpleiding verstopt. Daarom zoekt hij een pressure safety valve zonder dode hoeken. Zo wil hij verstoppingen voorkomen als de vloeistof in zijn proces polymeriseert en verkleving van de disk en zitting tegengaan wanneer hij te maken krijgt met een kleverig hoog visceus medium.

Custom made afsluiters

Ik bied deze heer iets te drinken aan en hij komt even rustig bij ons op de stand zitten. Samen bespreken we de applicatie. Ik maak uitgebreid aantekeningen van zijn verhaal. Mijn gedachten gaan meteen naar onze leverancier Fema. Deze Italiaanse fabrikant van o.a. veerveiligheden voor de (petro)chemische industrie, olie- en gasindustrie en cryogene toepassingen heeft zich gespecialiseerd in maatwerkoplossingen voor uitdagende applicaties. Fema doet niet aan standaard kleppen. Al sinds het begin van hun bestaan (in 1952 begon het bedrijf met safety relief valves voor loop reactors) zijn hun producten custom made.

Technische meetings

Enige tijd na de beurs bel ik de klant op. Ik ben benieuwd naar de stand van zaken. We spreken af dat ik een keer bij hem en zijn collega’s van de afdeling Piping langs kom voor een technische meeting. Tijdens het overleg werd duidelijk dat we dit bedrijf zeker een oplossing kunnen bieden voor deze veeleisende polymeertoepassing. Ik bel de specialisten van Fema en leg de situatie uit. Zij gaan uitzoeken hoe de meest geschikte afsluiter voor deze applicatie ontworpen moet worden. Later komen de techneuten van Fema over naar Nederland om het ontwerp met de klant en mij te bespreken.

Lagere onderhoudskosten

De klant is overtuigd van de mogelijkheden en geeft aan dat ik met Fema dit project mag voortzetten. Er volgt een lang traject. De engineers van Fema gaan tekenen en informeren ons regelmatig over de status. Na een intensieve samenwerking tussen de engineers van Fema, Hitma Process en het chemische bedrijf, keurt de klant de tekeningen goed. Het resultaat: de perfecte afsluiters voor deze applicatie. Deze safety valves volgen exact de contouren van de pijp en er zijn geen dode hoeken (zie onderstaande afbeelding).

Precies wat de klant wil. Daarnaast bespaart de klant met deze afsluiters ook op de onderhoudskosten. Door het uitgekiende ontwerp hebben deze kleppen een langere intervaltijd m.b.t. onderhoud en reiniging. Een prettig bijkomend voordeel.

Ik ben trots op het eindresultaat van dit omvangrijke project. Samen met Fema heb ik dit chemische bedrijf een passende oplossing kunnen bieden, waarmee de klant de veiligheid van het proces verbetert en ook nog eens kosten bespaart.